Avec la démocratisation des semi-conducteurs, le nombre de produits

électroniques qui nous entourent est en très forte

augmentation. Il y a dans notre environnement de plus en plus de cartes

électroniques qui sont intégrées dans des sous

ensembles tels que les capteurs, les unités de commande ou de

contrôle. Ces sous ensembles se retrouvent à la fois

dans l'industrie et chez les particuliers dans les équipements

domestiques et dans les équipements embarqués dans

les automobiles.

L'une des conséquences est que la diversité des connexions

électriques est en très forte augmentation.

La réalisation de certaines connexions peut être difficile

à maîtriser et c'est fréquemment un point

bloquant pour automatiser entièrement la fabrication d'un produit. Ces

connexions sont réalisées

entre des circuits imprimés, des composants électroniques, des

composants électromécaniques, des connecteurs.

Une technique pour réaliser les connexions est le brasage avec un apport

d'alliage à base

d'étain. La souplesse d'un brasage garantit une meilleure tenue aux

vibrations qu'un composant soudé électriquement.

Mais toutes les connexions ne pourront pas forcément être

réalisées avec les méthodes classiques de brasage à

la vague

ou par refusion. Cela se vérifie tout particulièrement lorsque

les sous-ensembles comprennent une carte électronique

placée dans un réceptacle trois dimensions de forme creuse. Les

industriels doivent alors rechercher des procédures

de brasage adaptées et forcément spécifiques comme le

brasage par fer, induction,

air chaud, vague sélective et laser.

Parmi tous ces procédés, c'est incontestablement le brasage laser

qui a aujourd'hui la plus forte

évolution en nombres d'applications.

Depuis 2006, il faut prendre en compte de nouvelles exigences avec

l'utilisation des alliages

sans plomb. Les températures de brasage seront plus

élevées et l'apport de puissance immédiat procuré

par un laser

devient un atout particulièrement important.

L'historique du brasage laser

Les applications laser existent depuis plus de 15 ans. Cette technologie

était toutefois coûteuse et exigeait

une maîtrise technique difficilement compatible avec une

intégration dans une ligne de production.

La régularité et la répétitivité des

brasages étaient très difficiles à atteindre. Il fallait

ajuster régulièrement

les nombreux paramètres de brasage et cela s'est souvent traduit par

des échecs industriels.

Les lasers étaient de type Nd-Yag (Neodymium-doped Yttrium aluminium

garnet). Ce n'est qu'avec le développement

de la diode laser à grande puissance que le laser a réussi

à s'imposer par rapport aux autres techniques

de brasage sélectif.

Les lasers à diodes ont en effet deux avantages importants par rapport au

laser ND-Yag :

Le premier avantage est une longueur d'onde adaptée pour le brasage

à l'étain.

Lors du tir laser, le transfert thermique produit par le

rayonnement du laser dans les connexions et dans l'alliage doit être

optimal. Avec les matériaux utilisés dans

l'industrie électronique, les calculs montrent que le rayonnement sera

d'autant

mieux absorbé que la longueur d'onde sera proche de la lumière

visible. Avec une longueur d'onde comprise

entre 800 et 820 nm, les lasers à diodes sont très proches de la

longueur d'onde optimale. En pratique, on constate

que le transfert thermique ne présente aucune différence entre le

rayonnement d'une diode laser et le rayonnement de la lumière visible.

Le deuxième avantage est que le prix d'acquisition du module laser

à diodes est relativement intéressant (environ 150 Euro par Watt).

Principes du brasage laser

Dans un premier temps le laser préchauffe les connexions. Le brasage

sera réalisé par un apport d'alliage

fondu par le rayon laser autour des connexions.

Il y a différentes façons de réaliser l'apport d'alliage.

Première possibilité :

L'alliage se présente sous la forme d'une bobine de fil. Le fil est un

alliage à base d'étain

qui comprend en son centre un ou plusieurs canaux de flux. La quantité

nécessaire de fil est alors déroulée

automatiquement par un mécanisme approprié vers les connexions

à braser. La tête laser est montée dans

un robot SCARA ou cartésien 4 axes et brase les connexions l'une

après l'autre.

Deuxième possibilité :

Le fil est remplacé par un dépôt de crème à

braser préalablement déposé sur les connexions. Dans ce

cas,

le rayon laser peut être dirigé par un scanner ce qui permet de

braser simultanément toutes les connexions.

Troisième possibilité :

Utilisation des préformes d'alliage. Les préformes sont des

gabarits d'alliage qui épousent la forme de

la plage d'accueil. Ce processus est très peu utilisé car il est

pénalisé par le prix élevé des préformes

et par la difficulté d'automatiser le placement des préformes

sur les plages d'accueil.

Quatrième possibilité :

Les connexions sont directement brasées sur des plages d'accueil

pré-étamées (voir l'exemple suivant).

Brasage d'un servomoteur monté en surface sur une carte

équipée de composants montés en surface (CMS)

L'alliage est de la crème à braser qui a été

déposée sur les plages d'accueils. Les composants

CMS sont assemblés puis la carte est passée dans un four de

refusion

pour la phase de brasage des CMS.

Le servomoteur est positionné sur les plages et le laser est

utilisé pour fondre l'alliage.

Le brasage est donc une refusion localisée. Une pression verticale sur

le servomoteur

est nécessaire pour s'assurer que les broches s'enfoncent dans

l'alliage en fusion.

Le contrôle de la température

Le laser procure une énergie connue aux connections mais ne donne pas

d'indication sur les températures atteintes.

La première idée fût de contrôler la

température pendant la phase de brasage. Des études ont

été menées dans ce

sens mais n'ont pas donné de résultats réellement

satisfaisants. L'objectif était d'asservir en temps réel la

puissance du laser en fonction de la température mesurée. Il y a

plusieurs raisons qui expliquent les difficultés

pour réaliser cet asservissement :

- Il n'existe pas d'appareil de mesure de température industrialisable

qui ait un coût raisonnable et

qui réponde parfaitement au besoin.

En effet, les surfaces disponibles pour mesurer la température sont

souvent trop petites car la dimension d'une plage

de soudure n'est que de quelques mm². Il faut utiliser un appareil qui

soit sans contact avec une petite

surface d'impact et qui a une visée très précise. Le

pyromètre infra rouge à guidée laser est l'appareil qui

se rapproche le plus du besoin sans y répondre totalement.

- La valeur de la température mesurée est une valeur moyenne car

les gradients de température

dans la connexion ne seront pas mesurables.

- L'émissivité de l'alliage fluctue pendant la phase de fusion

mais la valeur du facteur d'émissivité

de l'appareil est fixe pendant le brasage.

- La durée typique pour un brasage par laser est d'environ une seconde.

Ce temps est court et impose un

asservissement et une acquisition des mesures très rapide.

La société Wolf basée à Freudenstadt en foret noire

allemande est un pionnier dans l'industrialisation des

systèmes de brasage par laser. Les premiers utilisateurs de laser Wolf

ont demandé que l'on réalise

un asservissement du laser en température. Le pyromètre infra

rouge à visée laser avec émissivité réglable

est

le moyen de mesure qui a été utilisé pour réaliser

les plans d'expériences. Ces plans d'expériences ont

été

faits sur différents produits et ont montré qu'il était

quasiment impossible de stabiliser le processus de brasage par

un asservissement en température. Les raisons proviennent des

difficultés citées précédemment. La

société Wolf

a fait le choix technique d'un asservissement du laser en énergie. Dans

ce cas l'utilisateur devra

qualifier technologiquement le produit fini et ensuite le paramétrage

de la machine laser devra être figé.

Pour la phase de qualification du produit, on pourra utiliser des enregistreurs

reliés à des thermocouples pour suivre

l'évolution de la température sur les plages d'accueils. On

pourra réaliser des analyses en coupe au niveau des ménisques de

soudure

pour s'assurer qu'il

n'y a pas de délamination entre les plages d'accueil et le substrat du

circuit imprimé.

Dans certaines applications lorsque les plages d'accueils sont suffisamment

larges, les lasers pourront être

équipés d'un pyromètre qui effectue une surveillance de

la température. La fonction de cette

surveillance est de donner une alarme en cas de dérive inattendue de la

température maximum pendant le brasage mais pas d'agir

sur la puissance du laser.

Comment stabiliser le processus ?

Certaines problématiques doivent être abordées pour

garantir la stabilité des brasages dans le temps :

- Contrôler la puissance du laser

Pour des applications électroniques, les diodes laser ont une

durée de vie moyenne comprise entre

15 000 et 25 000 heures. Cela permet de réaliser jusqu'à 90

millions de brasage à qualité constante.

Il est néanmoins important de contrôler très

régulièrement la puissance du laser pour suivre et corriger

les baisses de puissance du laser.

- Parfaitement positionner la pièce

La position de la pièce sous le laser doit être extrêmement

précise et répétitive d'une pièce à l'autre.

Dans le cas de la réalisation

d'un outillage pour positionner la pièce, la qualité des

études mécaniques et la précision de la réalisation

sont des points capitaux.

- Connaître la forme de l'impact laser

La forme du point d'impact doit être constante et si possible connue.

La forme du spot laser n'est pas connue à la sortie d'un module

à diodes laser et sera différente d'un module laser

à une autre. Une solution simple consiste à connecter

la sortie du laser avec une fibre optique. Apres le passage du rayon dans la

fibre, la forme du spot laser sera

circulaire avec un diamètre minimum égal au diamètre de

la fibre optique. La fibre optique joue donc le rôle

de filtre. De plus, elle permet de déplacer facilement le faisceau laser

sans avoir à déplacer la totalité de

l'unité laser. L'avantage du laser fibré est évident. Deux

machines brasant le même produit auront les mêmes

paramétrages. Dans le cas du remplacement du module laser, les

paramètres de brasage resteront

inchangés.

- Garantir la qualité des pièces à braser.

La qualité des circuits, des composants à braser et des alliages

doit être constante dans le temps.

Lorsque toutes ces conditions sont remplies, le processus de brasage est stable

et reproductible. Une fois que le

processus de brasage est qualifié, des résultats

supérieurs à tous les autres procédés de brasage

seront atteints.

Nous l'avons vérifié avec les utilisateurs de machines laser qui

n'ont plus quasiment plus d'intervention à faire

pendant la production. Les seules interventions se limitent aux

opérations de nettoyage et de changement

des bobines de fil.

Actuellement les principaux utilisateurs de machines laser sont des

sous-traitants pour l'industrie automobile

qui ont des exigences de qualité extrêmement

élevées.

Défauts résiduels

Il restera toujours des défauts de brasage en sortie de la machine.

Voici une liste des causes possibles de défauts et les solutions que

l'on devra apporter :

- Pollution de la lentille émettrice du laser par les fumées et

les projections de flux. Pour pallier ce problème,

il faudra protéger la lentille et nettoyer ou changer cette protection

lorsqu'elle est sale. Par sécurité,

un Wattmètre de contrôle de la puissance du laser devra

être intégré à la machine et la puissance du laser

sera régulièrement et automatiquement vérifiée.

- Température de brasage non atteinte suite à des dispersions de

chaleur dans les pièces à braser. Dans ce cas, il faut

envisager un préchauffage de la pièce avant la phase de brasage.

- Défaut du mouvement d'avance de fil. Le fil heurte une zone froide et

se déroule sans être fondu par le rayon laser.

Cela peut provenir d'un mauvais positionnement de la pièce sous le

laser. Comme nous l'avons indiqué précédemment,

la réalisation de l'empreinte de posage de la pièce doit

être très précise.

- Brûlure du circuit car le tir laser est décalé. La

précision sur la position de l'objet à braser sous le laser

n'est pas respectée. Ce point est généralement la raison

de la majeure partie des défauts rencontrés. Lorsqu'il n'est

pas possible d'obtenir une précision mécanique suffisante, la

mesure du positionnement de chaque pièce

avec la correction automatique de la position du laser avant le tir devront

être intégrées à l'équipement.

Contrôle optique

Le contrôle optique est utilisé pour mesurer de la position des

pièces lorsque les tolérances mécaniques sont

supérieures à quelques 1/10 mm. Le recentrage est calculé

par le système vision. La solution consiste à placer une

caméra CCD sur la tête laser. Cette caméra sera

couplée à un système d'analyse et de traitement d'images

capable

de mesurer les offsets de positionnement. Le laser se recentrera de l'offset

réel de chaque pièce

avant d'effectuer les tirs.

Analyse optique du joint de brasage

Le système de vision pourra contrôler automatiquement la bonne

réalisation

de chaque ménisque de soudure. Le contrôle automatique des joints

brasés n'est en général pas une tâche facile

à

stabiliser dans le temps. L'avantage d'intégrer cet outil dans

l'équipement de brasage est indéniable.

En effet, les algorithmes de l'analyse optique seront validés en

même temps que le brasage.

Les résultats sont en général très

supérieurs à ce que l'on obtient avec une machine de vision

standard prévue

pour contrôler tous les types de brasage. Le taux de faux défaut

est donc faible. On peut raisonnablement penser

que l'intégration des systèmes de traitement d'images sera de

plus en plus fréquent dans les machines de brasage.

Les caractéristiques des lasers utilisés pour les applications de

brasage sont les suivantes :

Longueur d'onde du rayonnement de laser 808 nm

Puissance maximum du laser de 50 W à 75 W

Focale minimum du laser de 800 µm

Forme du point de focale : rond, ovale, ligne

Fourniture d'un rayon pilote avec une longueur d'onde visible permettant de

vérifier les points d'impacts du laser

Unité laser capable de fonctionner dans des conditions d'environnement

d'une usine de production

Distance de la focale supérieure à 80 mm

Système d'asservissement en puissance des diodes laser.

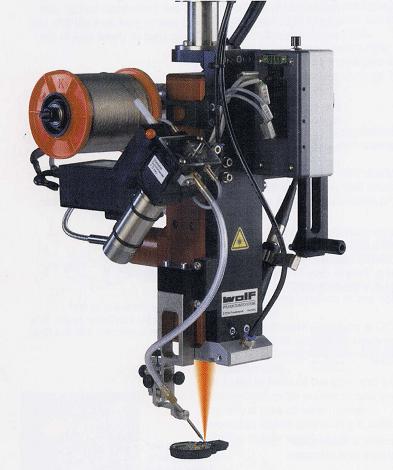

Tête de brasage laser

Surcoût du laser par rapport à un robot fer

Le prix des diodes laser à grande puissance génère un

surcoût lors de l'investissement de l'équipement par rapport

à un

robot à pannes. Si l'on comptabilise les avantages au niveau de la

maintenance ainsi que le coût des pannes changées,

ce surcoût disparaît rapidement. De plus avec les nouvelles normes

de brasage sans plomb qui nécessitent de braser à une

température supérieure,

la durée de vie des pannes est réduite.

Le fait que les diodes laser soient de plus en plus utilisées dans les

équipements de soudure thermoplastique et tend à réduire

le prix

des modules diodes laser. L'écart de prix entre un robot à panne

et un robot laser va donc se réduire dans le temps.

Perspective du brasage laser

Le brasage laser est devenu un processus de brasage sélectif mature.

Il s'impose comme un procédé de

brasage alternatif majeur grâce à sa précision et sa

stabilité dans le temps.

Ainsi, les nouveaux produits miniaturisés

brasés manuellement deviennent brasables de façon automatique

avec une qualité irréprochable.

Retour